- 第28号 サーボ弁の長寿命化 (2012年12月)

- 第29号 市場ニーズが技術決定の鍵となり、正しいソリューションを導く (2013年4月)

- 第30号 ムーグの比例弁により、住友(SHI)デマーグの新型射出成形機の性能が向上 (2013年6月)

- 第31号 ドライビングシミュレータによるレーシングカー開発期間の短縮(2013年10月)

- 第32号 技術革新と協業を通じて理想的なピッチ制御を実現 (2014年7月)

- 第33号 明かりを灯し続ける発電業界 (2014年8月)

- 第34号 特定の技術に偏らない設計アプローチによる射出成形機のメリット (2014年10月)

- 第35号 油圧モーション制御がF1レーシングカーの性能を大幅に向上 (2014年11月)

- 第36号 次世代型マシン内で高い能力を発揮する 電気静油圧アクチュエータ (2015年5月)

第30号 ムーグの比例弁により、住友(SHI)デマーグの新型射出成形機の性能が向上 2013年6月

ムーグのD68Xシリーズ比例弁は、射出成形機市場で長年に渡って高い評価を受け、その実力を証明してきました。最近では、多くのメーカーが厳しい市場競争を勝ち抜くために、これらの弁の性能を常に最大限まで活用しています。業界大手の住友(SHI)デマーグは、1998年に販売を開始したEl-Exisシリーズにこの弁を搭載しています。住友(SHI)デマーグは、2008年に日本の住友重機械工業(SHI)と、ドイツのデマーグ・プラスチック・グループの射出成形機事業が合併して発足した世界最大級の射出成形機メーカーで、年間に5,000台を超える射出成形機を販売しています。同社のドイツ、日本、中国にある計4か所の製造拠点では、3,000名を超える従業員が高性能の機械ならびにソリューションの設計と生産に従事しています。

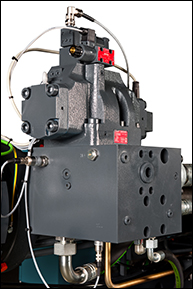

図1: El-Exis SPの射出側には、スプールカットを個別に調節したD685比例弁NG32が搭載されています。資料提供: 住友(SHI)デマーグ

図1: El-Exis SPの射出側には、スプールカットを個別に調節したD685比例弁NG32が搭載されています。資料提供: 住友(SHI)デマーグ

El-Exisシリーズの射出成形機は、キャップや薄肉プラスチック容器の製造用機械として、全世界の市場で大きなシェアを獲得しています。この機械には、回転動作用の分散型電動ドライブと、直線動作用のアキュムレータ式油圧機構が搭載されています。ムーグのD68Xシリーズ比例弁は、El-Exisシリーズの全サイズの成形機の射出機構と排出機構に組み込まれています。

ムーグのD68X比例弁シリーズは応答性が高いことから、射出成形機に特に適しています。高い応答性能は、高速動作の可能なダイレクト駆動式パイロット弁と、スプール・イン・ブッシング構造によって実現しています。また、このパイロット弁は漏れが非常に少なく、スプールが中央位置にあるときのオイルロスを最小限に抑えることができます。そのため、成形機の動作サイクルの中で、弁が作動しない期間の消費エネルギーを節約することができます。これは、成形機を連続運転する場合には、大きなメリットになります。

シミュレーションによって用途ごとに弁性能を調節

El-Exis SPのラインナップには、型締力1,500kN~7,500kNの各サイズの機械が含まれています。すべてのサイズで、前述の2か所の動作用にムーグのD68Xシリーズ比例弁がさまざまな形で使用されています。高速の射出成形に要求される厳しい技術要件を満たすため、住友(SHI)デマーグのシュヴァイク工場 のエンジニアは、ムーグと緊密に連携してカスタム仕様のスプールカットを使用した弁の最適化に取り組みました。El-Exis SPでは、従来の標準設計の弁では達成できない、高いレベルの応答性と精度を実現する必要があったためです。

図2: 従来機と比較して応答性能がさらに向上したハイブリッドドライブ式の高速射出成形機El-Exis Sp(写真は型締力2,000kNのモデル)。資料提供: 住友(SHI)デマーグ

図2: 従来機と比較して応答性能がさらに向上したハイブリッドドライブ式の高速射出成形機El-Exis Sp(写真は型締力2,000kNのモデル)。資料提供: 住友(SHI)デマーグ

最新のEl-Exis SPを開発するにあたり、住友(SHI)デマーグの専門技術者は、射出部と排出部を正確にシミュレーションして、ムーグの比例弁に対する要求仕様を定義しました。この要求仕様は、ムーグのアプリケーション・エンジニアと共同で、生産可能な、最適化されたスプール特性用に「置き換え」られました。標準設計の弁を、機械の性能要件に正確に合わせてカスタム化することで、性能面で競争力のあるカスタム・アプリケーション製品を開発することができます。El-Exis SPの場合、すでに高性能だった機械の射出部と排出部の性能が飛躍的に向上しました。

最適性能を達成するために、射出部には射出弁を、排出部には排出弁を設置しました。ムーグと住友(SHI)デマーグのエンジニアは、それぞれのシステムに関して、動作軸、弁、オイルカラムを含め、イナーシャと運動を再現した包括的なシミュレーションモデルを作成しました。例えば射出軸のシミュレーションモデルには、すべての部品のイナーシャと、スクリュー流路およびスクリュー前方スペース内のプラスチック、作動油の剛性、圧力損失、弁の特性ならびにコントローラの構造が盛り込まれました。油圧モーション制御に対しては、加速時だけでなく、ブレーキ動作についても高い要件が求められます。射出サイクルのブレーキ動作時には、最速の切り替え速度と最適な位置決め精度が求められました。

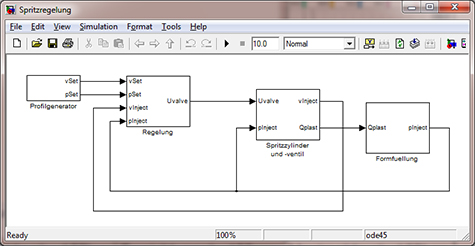

シミュレーションモデルは、ITI社のソフトウェアSimulation Xを使って作成されました。部品の最適化にはMATLAB/Simulinkが用いられ、特に射出弁のフローカーブの設計に効果を発揮しました。このツールは、大学の研究や、産業界における複雑なシステムやコントロール構造の設計、解析、およびシミュレーションに広く利用されている標準的なツールです。このシミュレーションによって、システムの減衰と弾性の計算が可能になります。システムのモデル定義が完成すれば、これに弁を追加して、コントローラのシミュレーションを実行することができます。シミュレーションの実施後、ムーグは、El-Exis SP向けに個別のスプール特性を備えた弁をそれぞれ製作しました。

図3: サブブロックとして、コマンド信号、コントローラ、弁および金型を組み入れた射出軸を含めMATLAB/Simulinkで作成した、射出部のシミュレーションモデル。資料提供: 住友(SHI)デマーグ

スプールカットの設計は、油圧軸の射出フェーズと減速フェーズの両方の流動抵抗に影響します。弁のスプールは、各動作軸の要求仕様を正確に実現できるように設計変更されました。シュヴァイク工場における試作弁の試験の結果、コンピュータによるシミュレーションがマシンの実際の状態を忠実に反映していることが確認されました。コントローラと弁は、それぞれの圧力ステージにおいて高い応答性と精度を示しました。ムーグの弁と住友(SHI)デマーグの最新世代のマシンコントロール(NC5 plus)を組み合わせることにより、各動作軸に対して最適なコントローラ設定を選択できるようになりました。こうして、特殊な弁のフロー特性をソフトウェアコントローラで処理できるようになりました。

射出、切替、保圧の各フェーズにおける精度の向上

プラスチック製品を高い精度で成形するためには、射出成形機で高応答・高精度のモーション制御を実施する必要があります。こうした高応答の動作を実現するためには、多くの場合マシンサイクルの途中で圧力コマンドを変化させる必要があります。圧力ステージ間の切替をより高速かつ高精度に実施できれば、成形品の品質向上に大きく役立ちます。こうした移行動作のひとつに、射出プロセスでアクティブブレーキを作動させて保圧フェーズに移行する過程があります。ムーグと住友(SHI)デマーグは、新しい弁によってサイクルごとの変動を従来よりも抑え、工程の再現性を向上させて、機械の性能が新たなレベルに引き上げられることを確認しました。

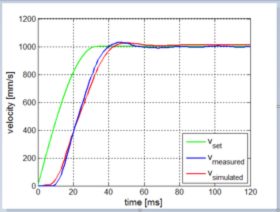

図4: 必要とされた高応答動作による射出の開始。実際の機械の測定値とシミュレーション結果を比較し、シミュレーションモデルの品質が高いことが確認された。資料提供: 住友(SHI)デマーグ

図4: 必要とされた高応答動作による射出の開始。実際の機械の測定値とシミュレーション結果を比較し、シミュレーションモデルの品質が高いことが確認された。資料提供: 住友(SHI)デマーグ

射出フェーズでは、スクリューの位置に依存する閉ループ制御が実施されます。射出フェーズが終わると、制御モードを閉ループ圧力制御に切り替え、品質の高い成形品を得るために極めて重要な保圧フェーズを実施します。

このとき、高応答かつ高精度の弁を使用することで、位置制御から圧力制御への切り替えを瞬時に行うことができます。例えば、100%の射出圧力を10%まで下げるのにかかる時間は、従来の120ミリ秒から35ミリ秒にまで短縮されました。この間のプラスチック材料にかかる絶対圧力は、約800bar (11,600 psi)低下しました。

高精度制御で排出動作の時間枠を確保

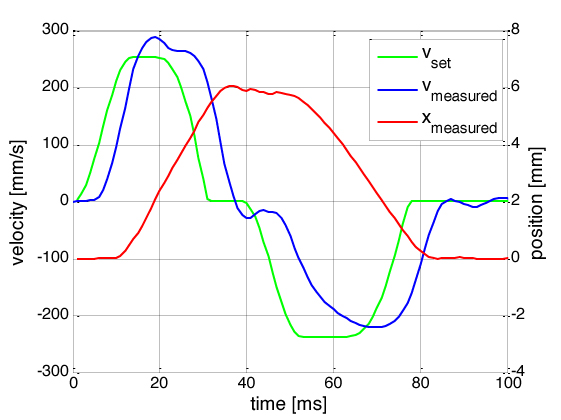

高速動作を要する部品を生産するためには、排出動作の工程に可能な限り自由度を持たせ、落下シュートや取出機による製品の取り出しプロセスに合わせて、オペレータが最適な排出動作を選べるようにする必要があります。El-Exis SPは、排出動作工程のシミュレーションと排出弁の設置により、排出機構の位置決め精度と加速度が向上しました。これによりオペレータは、排出工程を非常に高精度に定義し、適用することができます。フレキシブルな速度制御と高速の加減速フェーズにより最適な制御を実現し、排出動作のための十分な時間枠の確保を可能にしています。

図5: 排出機構の高応答動作。5.5mmのストローク(赤のライン。ストロークの縮尺は右側Y軸に表示)に対する前進および後退の所要時間は80ミリ秒。速度の実測値(青)は、コマンド(緑)と高精度に一致しています(速度の縮尺は左側Y軸に表示)。資料提供: 住友(SHI)デマーグ

シミュレーションとムーグのバルブ技術に基づき、応答性の高い排出動作が実現しました。例えば、スクリューキャップの製造時には、明確に定義された取出し動作に基づいて、製品を金型の開口部分から正確に落下させる必要があります。キャップをカーテンのように排出シュートに垂直に落下させるためには、排出機構は高速に動作しなければなりません。排出機構は、動作開始から非常に短い移動距離の間に、成形機の金型の開放速度と同じ速度まで加速されます。これにより、キャップの金型からの取出し位置を、機械に対して常に固定させることができます。

コラボレーションの重要性

このマシンアプリケーションにおいて、ムーグと住友(SHI)デマーグは緊密に協力して、ニーズを満たす理想的なカスタム製品を開発しました。前述のように、弁のスプール特性が適用されましたが、さらに安全面の重要な要件を満たさなければなりませんでした。射出成形機市場では、安全性は特に重要視されます。El-Exis SPに使用されているすべてのムーグの弁には、フェールセーフ機能を備えたサンドイッチ弁も搭載されています。このフェールセーフ弁は、駆動源が遮断されるとメインステージのスプールが定義されたバネの中心位置に移動して、不具合が発生した場合の軸の危険な動作を防止します。この設計により、常に最大限の安全性が確保されます。

図6: フェールセーフ型サンドイッチ弁を搭載したD682比例弁サイズ16。

また、弁をより堅牢で故障しにくいものにするため、弁の電子部品は、ハウジングに追加した衝撃吸収用のゴムプレートとともに取り付けられています。これにより、弁内部の電子部品は、衝撃と振動から最大限保護されます。さらに、これらの弁には、マシンの寿命に至るまでの品質の維持に役立つカスタム仕様の銘板が取り付けられています。

ムーグでは、サーボ弁の製造工程に高いレベルの社内品質基準を適用することによって、規定された弁の応答動作性能とスプール形状を厳しい許容範囲内に収めるよう管理しています。このことにより、住友(SHI)デマーグの要求する高い性能を機械の寿命まで維持するのに役立っています。最適化された設計によって、弁は長い使用期間を通して正常に機能し続けることが可能となっています。

プラスチック容器部品の生産効率を向上

高性能の射出成形機では、最適化された機械系統、油圧系統、電子系統ならびにコントローラによる統合的な動作が必要不可欠です。ハイエンドのEl-Exis SPの油圧軸について実施したシミュレーションと最適化により、射出およびブレーキ動作の応答性の向上と、サイクルタイムの短縮ならびに高速かつ高精度の排出動作へとつながり、投資コストを上回る効果を生み出しました。住友(SHI)デマーグ向けにカスタマイズされた弁は緊密な協力体制に基づいて開発され、マシンの生産性能は高まりました。この記事ではプラスチック成形機市場向けのソリューションを紹介しましたが、これに限らずムーグでは板金やプレスを始め、発電、重工業、風力発電機、試験、シミュレーション、さらにはF1レースといった用途向けの機械を開発するさまざまなメーカーと緊密に連携して、アプリケーションごとに最適化された弁のソリューションを提供しています。この機会にぜひ一度、当社の業務対応分野をご確認ください。

筆者について

Hans Jürgen Popp(住友(SHI)デマーグ)、Thorsten Köhler(Moog GmbHシニア・アプリケーション・エンジニア)

住友(SHI)デマーグのHans Jürgen Poppは、2009年に新型El-Exis SPの開発プロジェクトリーダーになりました。2011年からは、住友(DHI)デマーグの技術部門を担当しています。ドイツのダルムシュタット工科大学でプラスチック工学を専攻しました。

Thorsten Köhlerは、2007年からMoog GmbHで油圧バルブ製品のエンジニアを務め、パイロット作動弁を担当しました。2008年には、欧州地区担当の制御ソリューション部門のアプリケーション・エンジニアとして射出成形機、プレス、試験システム、そしてその他の特殊な機械を対象とするアプリケーションを用いてさまざまな顧客に対するカスタムソリューションの開発を支援しています。同氏は、ドイツのフルトヴァンゲン大学で機械工学を専攻しました。

関連ページ